Должностная инструкция механика

УТВЕРЖДАЮ:

_______________________________

[Наименование должности]

_______________________________

_______________________________

[Наименование организации]

_______________________________

_______________________/[Ф.И.О.]/

«______» _______________ 20___ г.

ДОЛЖНОСТНАЯ ИНСТРУКЦИЯ

Механика

1. Общие положения

1.1. Настоящая должностная инструкция определяет и регламентирует полномочия, функциональные и должностные обязанности, права и ответственность механика [Наименование организации в родительном падеже] (далее — Компания).

1.2. Механик относится к категории специалистов, назначается на должность и освобождается от должности в установленном действующим трудовым законодательством порядке приказом руководителя Компании.

1.3. Механик подчиняется непосредственно [наименование должности непосредственного руководителя в дательном падеже] Компании.

1.4. На должность механика назначается лицо, имеющее:

- высшее профессиональное образование по специальности «Механизация и автоматизация строительства» или высшее профессиональное техническое образование и профессиональную переподготовку по направлению профессиональной деятельности без предъявления требований к стажу работы;

- повышение квалификации не реже одного раза в 5 лет и наличие квалификационного аттестата на соответствие занимаемой должности либо среднее профессиональное техническое образование и стаж работы по направлению профессиональной деятельности не менее 5 лет;

- повышение квалификации не реже одного раза в 5 лет и наличие квалификационного аттестата на соответствие занимаемой должности.

1.5. Механик должен знать:

- распорядительные, методические, нормативные документы по организации ремонта оборудования, зданий, сооружений;

- организацию ремонтной службы в строительной организации;

- Единую систему планово-предупредительного ремонта и рациональной эксплуатации технологического оборудования;

- перспективы технического развития организации;

- технические характеристики, конструктивные особенности, назначение, режимы работы и правила эксплуатации оборудования строительной организации;

- организацию и технологию ремонтных работ;

- методы монтажа, регулировки и наладки оборудования;

- основы технологии производства продукции строительной организации;

- порядок составления паспортов на оборудование, инструкций по эксплуатации, ведомостей дефектов, спецификаций и другой технической документации;

- правила сдачи оборудования в ремонт и приема после ремонта;

- организацию смазочно-эмульсионного хозяйства;

- требования рациональной организации труда при эксплуатации, ремонте и модернизации оборудования;

- передовой отечественный и зарубежный опыт ремонтного обслуживания;

- назначение, устройство, области применения, технологические возможности и условия безопасной работы строительных и подъемно-транспортных машин, средств малой механизации, ручного механизированного инструмента, оборудования для производства строительных материалов и изделий;

- основные положения строительного производства, методы возведения зданий и сооружений с применением средств механизации, роботизации и манипуляторов;

- режимы работы электрооборудования, применяемого в строительных машинах и механизмах, электроприводов переменного и постоянного тока, способы и аппаратуру управления;

- системы кранового, экскаваторного и других электроприводов, используемых в строительстве и производстве строительных материалов и изделий;

- системы контроля, автоматического, автоматизированного и роботизированного управления технологическими процессами в строительстве, производстве строительных материалов и изделий, сетях инженерного обеспечения городов, зданий и сооружений;

- назначение и принцип работы основных технических средств автоматизации и роботизации;

- основы комплексной механизации, формирования оптимальных комплексов и комплексов машин для различных видов строительных работ и объектов строительства;

- основные положения теории надежности;

- количественные характеристики показателей надежности, методы их прогнозирования и обеспечения надежности при эксплуатации;

- основы организации, управления и планирования механизации работ в строительстве;

- способы организации выполнения работ;

- методы оптимизации распределения ресурсов и управления запасами, оценки эффективности процессов организации, планирования и управления;

- методы проектирования механических приводов и универсальных деталей и узлов в строительных машинах и оборудовании;

- методы расчета строительных и подъемно-транспортных машин, технологических комплексов и линий, выбора систем и средств автоматизации и роботизации технологических процессов;

- методы определения количественных характеристик показателей надежности машин и средств автоматизации, показателей ремонтопригодности машин и резервирования, испытания машин и их элементов на надежность;

- методы выбора параметров и типа электродвигателей, схем и аппаратуры управления электроприводом в зависимости от эксплуатационных требований, подбора электрооборудования и его установки с учетом требований электробезопасности;

- методы разработки функциональных схем автоматического управления технологическими процессами, строительными машинами и комплексами и контроля за их работой;

- методы оптимального проектирования, формирования и использования комплектов, комплексов и парков машин на основе формализации и компьютеризации процесса комплексной механизации строительства и расчета экономической эффективности этого процесса;

- методы планирования и управления выполнением механизированных работ, оценки эффективности процессов организации, управления и планирования этих работ в строительстве, основы экономики, организации производства, труда и управления;

- основы трудового законодательства;

- основы экологического законодательства;

- правила по охране труда.

1.6. Механик в своей деятельности руководствуется:

- требованиями законодательства РФ;

- локальными актами и организационно-распорядительными документами Компании;

- правилами внутреннего трудового распорядка;

- правилами охраны труда и техники безопасности, обеспечения производственной санитарии и противопожарной защиты;

- указаниями, приказаниями, решениями и поручениями непосредственного руководителя;

- настоящей должностной инструкцией.

1.7. В период временного отсутствия механика, его обязанности возлагаются на [наименование должности заместителя].

2. Должностные обязанности

Механик обязан выполнять следующие трудовые функции:

2.1. Обеспечивает работу всех видов оборудования, правильную эксплуатацию, своевременный качественный ремонт и техническое обслуживание, проведение работ по его модернизации и повышение экономичности ремонтного обслуживания оборудования.

2.2. Осуществляет технический надзор за состоянием и ремонтом защитных устройств на механическом оборудовании, зданий и сооружений цеха.

2.3. Организует подготовку календарных планов (графиков) осмотров, проверок и ремонта оборудования, заявок на централизованное выполнение капитальных ремонтов, на получение необходимых для планово-предупредительных и текущих ремонтов материалов, запасных частей, инструмента и т.п., составление паспортов на оборудование, спецификаций на запасные части и другой технической документации.

2.4. Участвует в приемке и установке нового оборудования, проведении работ по аттестации и рационализации рабочих мест, модернизации и замене малоэффективного оборудования высокопроизводительным, во внедрении средств механизации тяжелых ручных и трудоемких работ.

2.5. Организует учет всех видов оборудования, а также оборудования, отработавшего амортизационный срок и морально устаревшего, подготовку документов на его списание.

2.6. Изучает условия работы оборудования, отдельных деталей и узлов с целью выявления причин их преждевременного износа, осуществляет анализ причин и продолжительности простоев, связанных с техническим состоянием оборудования.

2.7. Разрабатывает и внедряет прогрессивные методы ремонта и восстановления узлов и деталей механизмов, а также мероприятия по увеличению сроков службы оборудования, сокращению его простоев и повышению сменности, предупреждению аварий и производственного травматизма, снижению трудоемкости и себестоимости ремонта, улучшению его качества.

2.8. Подготавливает для предъявления органам государственного надзора подъемные механизмы и другие объекты государственного надзора.

2.9. Осуществляет техническое руководство смазочно-эмульсионным хозяйством, внедряет прогрессивные нормы расхода смазочных и обтирочных материалов, организует регенерацию отработанных масел.

2.10. Участвует в проверке оборудования цеха на техническую точность, в установлении оптимальных режимов работы оборудования, способствующих его эффективному использованию, в разработке инструкций по технической эксплуатации, смазке оборудования и уходу за ним, по безопасному ведению ремонтных работ.

2.11. Рассматривает рационализаторские предложения и изобретения, касающиеся ремонта и модернизации оборудования, дает заключения по ним, обеспечивает внедрение принятых предложений.

2.12. Организует учет выполнения работ по ремонту и модернизации оборудования, контролирует их качество, а также правильность расходования материальных ресурсов, отпущенных на эти цели.

2.13. Обеспечивает соблюдение правил по охране труда, требований экологической безопасности при производстве ремонтных работ.

2.14. Руководит работниками подразделений предприятия, осуществляющими ремонт оборудования и поддержание его в работоспособном состоянии.

В случае служебной необходимости механик может привлекаться к выполнению своих должностных обязанностей сверхурочно, по решению заместителя директора по производству, в порядке, предусмотренном законодательством.

3. Права

Механик имеет право:

3.1. Знакомиться с проектами решений руководства Компании, касающимися его деятельности.

3.2. Вносить на рассмотрение руководства предложения по совершенствованию работы, связанной с предусмотренными настоящей инструкцией обязанностями.

3.3. В пределах своей компетенции сообщать своему непосредственному руководителю обо всех выявленных в процессе своей деятельности недостатках и вносить предложения по их устранению.

3.4. Запрашивать лично или по поручению руководства Компании от подразделений организации и иных специалистов информацию и документы, необходимые для выполнения своих должностных обязанностей.

3.5. Привлекать специалистов всех (отдельных) структурных подразделений к решению возложенных на него задач.

3.6. Требовать от руководства организации оказания содействия в исполнении своих должностных обязанностей.

4. Ответственность

Механик несет административную, дисциплинарную и материальную (а в отдельных случаях, предусмотренных законодательством РФ, — и уголовную) ответственность за:

4.1. Невыполнение или ненадлежащее выполнение служебных указаний непосредственного руководителя.

4.2. Невыполнение или ненадлежащее выполнение своих трудовых функций и порученных ему задач.

4.3. Неправомерное использование предоставленных служебных полномочий, а также использование их в личных целях.

4.4. Недостоверную информацию о состоянии выполнения порученной ему работы.

4.5. Непринятие мер по пресечению выявленных нарушений правил техники безопасности, противопожарных и других правил, создающих угрозу деятельности предприятия и его работникам.

4.6. Не обеспечение соблюдения трудовой дисциплины.

5. Условия работы

5.1. Режим работы механика определяется в соответствии с правилами внутреннего трудового распорядка, установленными в Компании.

5.2. В связи с производственной необходимостью механик обязан выезжать в служебные командировки (в том числе местного значения).

С инструкцией ознакомлен ______/____________/ «__» _______ 20__ г.

(подпись)

Должностные обязанности наладчика оборудования

Общие положения

Должностная инструкция наладчика оборудования

В настоящее время, на предприятиях и производственных организациях установлено и эксплуатируется самое разнообразное оборудование, от устаревших станков, до современных программируемых комплексов. Для обслуживания, настройки и наладки всего этого оборудования в штате должен быть наладчик. Понятно, что от качества оборудования и мастерства самого специалиста зависит полный производственный комплекс организации. Поэтому все самые необходимые должностные обязанности наладчика, а так же его права и обязанности отражены в нашем примере должностной инструкции наладчика оборудования.

Должностная инструкция наладчика оборудования

1.1. Наладчик оборудования – это категория рабочих.

1.2. Наладчик оборудования назначается на должность и освобождается от нее приказом генерального директора, либо лицом, уполномоченным им.

1.3. Наладчик оборудования подчиняется лицу, уполномоченному руководством.

1.4. На должность наладчика оборудования может быть назначено лицо, имеющее среднее специальное или высшее профессиональное образование, и имеющее стаж работы от года либо без предъявления требований к стажу

1.5.Должностная инструкция наладчика оборудования обязывает его знать:

· принципы функционирования обслуживаемого оборудования;

· методы настройки, регулирования узлов и наладки механизмов оборудования, а также вспомогательного оборудования, приспособлений, различных измерительных контрольных приборов;

· правила эксплуатации, ухода, безремонтного обслуживания оборудования, допускаемые режимы рабочего состояния оборудования;

· правила использования специальной техники, инвентаря и инструментальной базы для выполнения необходимых работ, правила внедрения дополнительных механизмов, замены деталей, а также основные технические и экологические требования к деталям и узлам;

· основы выполнения мелкого ремонта электротехники, радиотехники и других видов техники в пределах выполняемых работ;

· трудовое законодательство РФ, Устав предприятия, другие внутренние правовые акты предприятия, относящиеся к его работе, методические документы, а также ТУ для выполнения собственных должностных обязанностей;

· правила трудового распорядка, техники безопасности, пожарной безопасности, технические регламенты.

2. Следующие виды должностных обязанностей предписывает настоящая должностная инструкция наладчика оборудования сотруднику на данной должности:

2.1. Настройка заданных режимов работы для производственного оборудования с определением качества выпускаемой продукции.

2.2. Профилактические осмотры оборудования, анализ износа, мелкий ремонт при необходимости, а также общая оценка амортизации оборудования.

2.3. Участие в ремонтных работах, связанных с заменой агрегатов, механизмов и узлов оборудования, механических и электронных блоков.

2.4. Изучение и анализ работы всего оборудования на производстве на основе собственных личных наблюдений, а также технической документации.

§

Ответственность наладчика оборудования

Права наладчика оборудования

Настоящая должностная инструкция наладчика оборудования обеспечивает ему следующие права:

3.1. Получать при запросе все необходимые для выполнения должностных инструкций документы.

3.2. Требовать от руководства содействия в организации работы, а также создания необходимых условий труда.

3.3. Изучать и следить за появлением недостатков, а также предлагать руководству пути и методы их устранения.

3.4. Знакомиться с решениями, приказами и другими распорядительными документами по предприятию.

3.5. При необходимости привлекать к выполнению собственных должностных обязанностей сотрудников других отделов.

Должностная инструкция наладчика оборудования возлагает на него следующие виды ответственности:

4.1. За нанесение предприятию либо другим лицам материального ущерба в результате выполнения должностных обязанностей.

4.2. За нарушение правил пожарной безопасности, правил трудовой дисциплины, внутреннего распорядка, техники безопасности на производстве, а также производственной гигиены и санитарии, при нарушении положений Устава предприятия и законодательства Российской Федерации;

4.3. За различные правовые нарушения, совершенные во время выполнения должностных обязанностей в пределах законодательства Российской Федерации;

4.4. За халатное выполнение должностных обязанностей, либо несвоевременное их выполнение;

4.5. За разглашение коммерческой тайны или других данных, полученных во время выполнения собственных должностных обязанностей.

Наладка станка – это подготовка его вместе с технологической оснасткой к изготовлению продукции (детали) с заданной производительностью с соответствием установленного технологического процесса для обеспечения заданной шероховатости поверхности и заданной точности размеров. Комплекс работ по наладке представляет собой настройку определенных режимов резания, установку зажимных приспособлений, режущего и вспомогательных инструментов и иных вспомогательных операций. После наладки рекомендуется обработать пару заготовок. Если после обработки размеры не соответствуют требованиям чертежа, то производят подналадку инструмента для получения требуемого размера или производят регулировку приспособления.

Подналадка станка – осуществляется в процессе эксплуатации станка, когда происходит переход на обработку другой такой же заготовки или изменение наладочного размера во время обработки. При подналадке производится дополнительная регулировка оборудования или оснастки в процессе работы для восстановления технических параметров , достигнутых при первичной наладке. Необходимостью подналадки является износ режущего инструмента, упругие и тепловые деформации механизмов станка. При переходе на обработку другой заготовки необходимо изменить режимы резания, сменить или отрегулировать приспособления, заменить или наладить режущий инструмент. По завершению подналадки станок должен обеспечить заданные функции с требуемым качеством изделия, а так же высокой производительностью изготовления заданного изделия.

Бесподналадочная смена режущего инструмента – служит для уменьшения износа режущего инструмента и ее сущность заключается в установке режущего инструмента при смене или переустановки которого не требуется дальнейшая корректировка для получения заданных размеров. К таким резцам можно отнести механические резцы со сменными пластинами.

Метод наладки по пробному проходу – данный метод применяют к каждой новой детали: обрабатывают небольшой участок поверхности заготовки, после чего измеряют полученный размер и делают корректировку глубины резания, для этого используют лимбы станка, индикаторные упоры. После получения необходимого размера обрабатывается вся поверхность. К достоинствам данного метода можно отнести простоту и независимость от способов базирования. Недостатками является потеря рабочего времени.

Метод наладки по пробным деталям – это предварительный расчет настроечного размера и последующая проверка при измерении обработанных на станке от 3 до 5 пробных деталей. Наладка станка считается правильной, если среднее арифметическое из размеров пробных деталей попадает в поле допуска. Преимущество метода является, наличие информации о действиях рабочего, необходимых для получения заданных параметров. Недостатками данного метода является потеря времени для расчета настроечного размера, изготовление пробных деталей и расчет среднего арифметического из размеров пробных деталей.

Метод наладки по первой готовой детали, эталону или шаблону – заключается в установке на неработающем станке инструмента до касания с деталью (эталоном или шаблоном). При наладке используют годную деталь изготовленную ранее. По конструктивным формам эталон имитирует обрабатываемую заготовку при ее базировании в приспособлении. Данный метод не имеет недостатков.

Наладчику следует помнить, что прежде чем производить наладку станка, необходимо проверить его исправность. Перед началом работы он должен проверить перемещение салазок суппорта как вручную, так и в автоматическом режиме. Патрон должен быть надежно закреплен (резьбовой патрон дополнительно фиксируется хомутом). После данных операций необходимо проверить станок на холостом ходу.

Учебная литература для студентов:

(1)Б.И.Черпаков, Т.А.Альперович, Металлорежущие станки, учебник, М., Академия, 2003 (не переиздавался).

(2)И.П.Филонов, С.Г.Петрова, Я.Г.Шевандо, Наладка металлообрабатывающих станков и АЛ, учебник, М., Машиностроение, 1980(не переиздавался).

(3)И.О.Аверьянова, О.И. Аверьянов, В.В.Клепиков, Технологическое оборудование, учебное пособие, М.: ФОРУМ:ИНФРА-М, 2007 (не переиздавался).

(4)Л.И.Вереина, М.М.Краснов, Справочник станочника, М., Академия, 2008 (не переиздавался).

§

1. Подготовка к работе станка в соответствии с инструкцией.

2. Проверка соответствия токарных станков требованиям технологической документации, устранение нарушений, связанных с их настройкой.

3. Настройка режимов резания.

4. Установка и закрепление режущего инструмента.

5. Установка и закрепление заготовки в зажимном приспособлении.

6. Основные принципы наладки станков с ЧПУ.

Подготовка к работе станка в соответствии с инструкцией.Прежде чем приступить к наладке токарного станка, необходимо осуществить его подготовку к работе в соответствии с инструкцией. Перед началом работы рабочий должен убедиться в том, что станок выполняет все команды и перемещения салазок суппорта (вручную и автоматически) осуществляются плавно, без скачков, рывков и заеданий. Вначале нужно проверить надежность крепления патрона на шпинделе станка, затем на холостом ходу проверить выполнение станком команд по пуску и остановке электродвигателя, включению и выключению вращения шпинделя, включению и выключению механических подач суппорта.

Убедившись в исправности станка, приступают к его наладке.

Наладку рассмотрим на примере наиболее универсального станка токарной группы — токарно-винторезного с ручным управлением.

Проверка соответствия токарных станков требованиям технологической документации, устранение нарушений, связанных с их настройкой.До выполнения работ по наладке необходимо подготовить станок и осуществить его первоначальный пуск.

Этот этап на заводе-изготовителе начинается после сборки оборудования, а на заводе-потребителе — по окончании монтажа, т. е. установки станков на фундаменте и подключения необходимых коммуникаций (смазочно-охлаждающей жидкости, сжатого воздуха и пр.).

Подготовка станка и его первоначальный пуск включает в себя следующие работы:

1. детальное изучение паспорта и руководства по обслуживанию станка, особенностей его конструкции и работы, принципа действия органов управления и системы блокировок, назначения всех кнопок и сигнальных лампочек, рекомендаций по наладке оборудования, а также общих и специальных правил техники безопасности, относящихся к данному типу станка;

2. подготовку рабочего места около обслуживаемого оборудования: рациональное расположение инвентаря (стола, шкафа для инструмента и оснастки и пр.), инструмента и принадлежностей;

3. удаление (при необходимости) со станка антикоррозийного покрытия и проведение смазочных работ в соответствии с инструкцией;

4. подготовку к пуску системы электрооборудования с выполнением всех правил техники безопасности;

5. проверку наличия смазочного материала и, при необходимости, настройку предохранительного клапана;

6. подготовку к пуску гидропривода и проверку направления вращения электродвигателей гидростанций, состояния фильтров и заполнения маслом трубопроводов с удалением из гидросистемы воздуха и настройкой клапанов;

7. проверку подачи сжатого воздуха и смазочно-охлаждающей жидкости;

8. визуальную проверку состояния направляющих станин, столов, суппортов и других узлов на отсутствие забоин, ржавчины и других дефектов;

9. доставку комплекта режущего, измерительного и вспомогательного инструментов по номенклатуре, указанной в технологической операционной карте, и в необходимом количестве;

10. получение необходимого числа заготовок с отбраковкой негодных.

После устранения всех выявленных недостатков производят первоначальный пуск оборудования на холостом ходу (должно работать в течение 2…4 ч).

В процессе пуска проверяют поступление масла в достаточном количестве во все предусмотренные точки. Смазывание осуществляется согласно карте, приведенной в руководстве по обслуживанию станка.

Проверяют отсутствие утечек масла в местах присоединений трубопроводов, стыков гидропанелей, крышек и в других местах.

Устанавливают соответствие давления масла в гидросистемах и воздуха в пневмосистемах заданным значениям. Контролируют срабатывание кнопок «Пуск» и «Стоп», сигнальных лампочек и блокировок отдельных узлов оборудования. Проверяют плавность перемещения (отсутствие рывков и заклинивания) стола, суппортов и других движущихся узлов, а также отсутствие заеданий и повышенного шума при работе зубчатых, червячных, цепных и других передач.

По окончании испытания оборудования на холостом ходу и устранения выявленных недостатков проводится наладка. Она включает в себя установку по операционной карте наладки заданных значений частоты вращения шпинделя и скорости подачи при перемещениях подвижных узлов станка (суппортов, столов и т.п.). С этой целью настраивают коробки скоростей и подач. Производят расстановку (или, при необходимости, проверку правильности расположения) электрических, гидравлических и пневматических упоров и преобразователей управления работой узлов, установку зажимных патронов и выверку правильности расположения режущего инструмента (настройки на размер) согласно операционному чертежу.

В процессе наладки и эксплуатации металлорежущих станков периодически осуществляют проверку их геометрической точности (например, биение шпинделя) на соответствие нормам, указанным в паспорте оборудования.

В процессе текущей наладки станка (подналадки) выполняют только ряд переходов, указанных выше (начиная с четвертого, кроме седьмого и восьмого). Время пуска оборудования в начале каждой смены должно составлять не более 0,5 ч.

Настройка режимов резания.Настройка режимов резания состоит в кинематической подготовке станка к обработке заготовки в соответствии с выбранным или заданным режимом резания. Для этого настраивают кинематические цепи станка, устанавливая в должные положения органы управления скоростями главного движения и подачи. Нередко предварительно рассчитывают необходимые передаточные отношения настраиваемых цепей, затем устанавливают эти отношения с помощью рукояток коробки скоростей и коробки подач, переключением частоты вращения регулируемого электродвигателя, установкой соответствующих зубчатых колес, сменных кулачков, копиров и т.д.

Настройка скоростной цепи современных токарно-винторезных станков не требует каких-либо расчетов и состоит в переключении рукояток коробки скоростей в положения, соответствующие заданной частоте вращения шпинделя. Для сокращения времени переключения на станках имеются таблицы, указывающие, какое положение рукояток соответствует определенному значению частоты вращения. При бесступенчатом регулировании частота вращения шпинделя указывается стрелочным прибором.

Движение подачи при токарной обработке сообщается ходовым валиком каретке суппорта или его поперечным салазкам. Требуемую подачу на один оборот шпинделя устанавливают переключением рукояток без каких-либо расчетов. Значения возможных подач для облегчения процесса переключения предварительно вычислены и оформлены в виде таблиц, приведенных в паспорте станка.

При нарезании резьб используют оба органа настройки — коробку подач и гитару сменных колес, которую перестраивают только при изменении вида нарезаемых резьб. Необходимые для этого сменные колеса поставляются со станком. Переключение блоков зубчатых колес в коробке подач и смена шестерен гитары обеспечивают настройку станка на нарезание большинства стандартных резьб. Перечень стандартных резьб приведен в паспортах соответствующих моделей токарных станков.

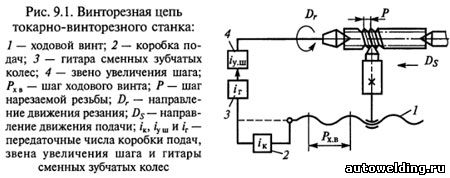

Винторезная цепь токарно-винторезного станка схематически изображена на рис. 9.1. В отдельных моделях станков в цепи подач могут быть также передачи с постоянным общим передаточным числом (на рис. не показаны).

Органы настройки винторезной цепи рассчитывают и настраивают таким образом, чтобы продольное перемещение суппорта на один оборот шпинделя в точности соответствовало шагу (При нарезании многозаходных резьб цепь настраивается на ход резьбы, который равен произведению шага резьбы на число ее заходов) Р нарезаемой резьбы.

Общее передаточное число указанной винторезной цепи

i’=i’ri’ki’у.ш,

где i’r,i’k и i’у.ш — передаточные числа соответственно гитары сменных зубчатых колес, коробки подач и звена увеличения шага.

В конкретном примере уравнение кинематического баланса винторезной цепи запишется так:

1 об. шп. х i’Pх.в = Р.

Для настройки станка используют следующую зависимость:

i’ = Р/Рх.в

Шаг нарезаемой резьбы Р и шаг ходового винта со значением Рх.в должны быть указаны в одинаковых единицах измерения.

Установка и закрепление режущего инструмента.Установку и закрепление режущего инструмента на станках производят с помощью разнообразных устройств (державок, оправок, резцовых блоков), которые относятся к вспомогательному инструменту и в большинстве случаев являются нормализованными.

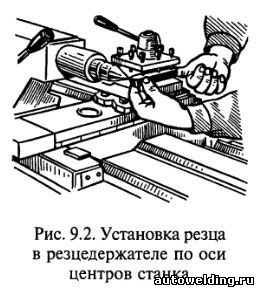

Следующим элементом наладки является выбор и установка резца в резцедержателе по высоте оси центров станка (рис. 9.2). Для этого резцедержатель подводят к центру задней бабки, вершину головки резца устанавливают так, чтобы вылет резца не превышал 1…1,5 высоты его державки, определяют взаимное положение вершины головки резца и центра станка и совмещают их по высоте введением подкладок под державку резца. Подкладки должны иметь параллельные и хорошо обработанные поверхности, не должны по длине и ширине выходить за пределы опорной поверхности резцедержателя. Число подкладок должно быть не более двух.

Зажимные приспособления. В зависимости от того, как должна устанавливаться и закрепляться заготовка на станке — в центрах, в патроне и т. д., — выбирают приспособления.

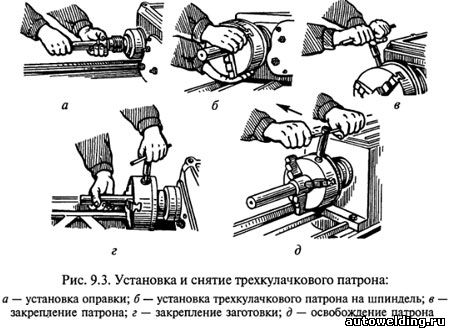

Например, при установке на шпиндель станка трехкулачкового самоцентрирующего патрона сначала протирают обтирочным материалом, слегка смоченным в керосине, резьбу или конический конец и коническое отверстие шпинделя. Затем прочищают внутреннюю резьбу или коническое отверстие переходного фланца патрона. В коническое отверстие шпинделя резким движением вставляют направляющую оправку (рис. 9.3, а); берут патрон двумя руками (рис. 9.3, б) и осторожно надевают его на направляющую оправку. Далее, перемещая патрон влево и вращая его, совмещают первые нитки резьбы шпинделя и патрона.

Затем, поддерживая патрон левой рукой снизу и одновременно вращая его правой рукой, доворачивают патрон до отказа. Ключом, вставленным в одно из квадратных отверстий патрона, слегка отводят его на себя и резко (с усилием) поворачивают от себя до отказа (рис. 9.3, в). Во избежание самоотвинчивания патрона зубья стопорных сухарей вставляют в пазы шпинделя и прочно крепят их винтами; удаляют направляющую оправку, выталкивая ее (легким ударом) латунным прутком через отверстие в шпинделе.

Для установки заготовки в трехкулачковый самоцентрирующий патрон левой рукой разводят кулачки патрона ключом (рис. 9.3, г) настолько, чтобы между кулачками прошла заготовка; правой рукой вводят заготовку между кулачками и сначала зажимают левой рукой, а затем, вращая ключ двумя руками, окончательно закрепляют заготовку в патроне.

Если обработку производят в центрах, то для снятия патрона (рис. 9.3, д) вначале разводят кулачки патрона и в отверстии шпинделя закрепляют оправку; затем снимают стопорные сухари и, вставив ключ в гнездо патрона, резко поворачивают патрон на себя, а потом, поддерживая патрон левой рукой и перехватывая правой, осторожно свинчивают патрон на оправку и снимают со станка.

После удаления оправки тщательно протирают коническое отверстие шпинделя и конический хвостовик центра. Затем правой рукой вводят центр (хвостовиком) в отверстие шпинделя и резким движением вставляют его до отказа (рис. 9.4, а). Включают вращение шпинделя и проверяют центр на радиальное биение. Если центр вращается с биением, то его выбивают латунным прутком и снова вставляют в отверстие шпинделя, повернув на 30…45° вокруг оси. Затем левой рукой вставляют центр в пиноль задней бабки. Для проверки соосности центров заднюю бабку подводят влево так, чтобы расстояние между вершинами центров было не более 0,5 мм; закрепляют пиноль и проверяют (на глаз) совпадение вершин в горизонтальной плоскости. Если вершины центров не совпадают, то добиваются их соосности смещением задней бабки. После этого производят установку поводкового патрона (рис. 9.4, б), используя те же приемы, что и при установке трехкулачкового патрона.

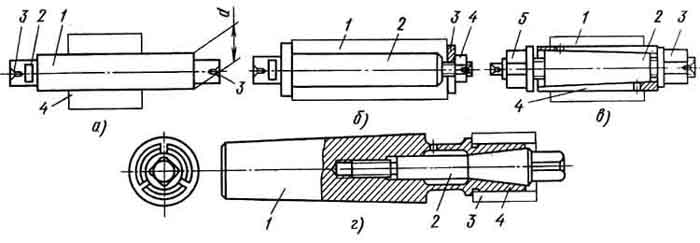

Установка и закрепление заготовки в зажимном приспособлении.Способ установки и закрепления заготовок на станке выбирают в зависимости от их размеров, жесткости и требуемой точности обработки. При L/D<4 (где L — длина обрабатываемой заготовки, D — ее диаметр) заготовки закрепляют в патроне, при L/D>4 — в центрах или в патроне и центре задней бабки и с поддержкой люнетом. Самой распространенной является установка обрабатываемой заготовки в центрах станка. Заготовку обрабатывают в центрах, если необходимо обеспечить концентричность обрабатываемых поверхностей при переустановке заготовки на станке, если последующая обработка выполняется на шлифовальном станке и тоже в центрах и если это предусмотрено технологией обработки.

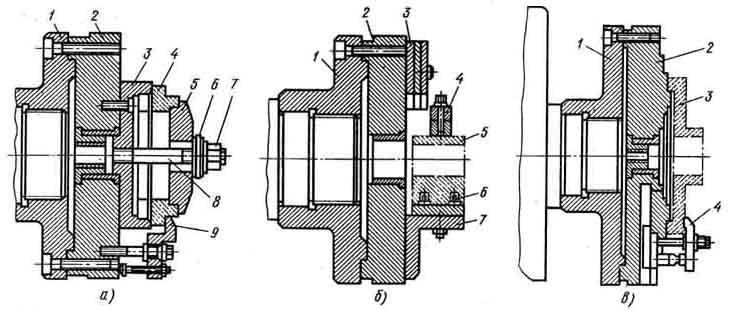

Заготовки устанавливают в центрах с помощью токарных оправок. На среднюю часть 1 оправки, рисунок — а) выше, выполненную с малой конусностью (обычно 1:2000) и предварительно смазанную, устанавливают с натягом заготовку 4. Для создания натяга наносят легкие удары по торцу оправки молотком с медным наконечником или деревянной киянкой таким образом, чтобы не повредить торцы оправки и центровые отверстия 3. Лыска 2 оправки служит опорой для болта, которым закрепляют хомутик. Положение заготовок вдоль оси при базировании на таких оправках неодинаково и зависит от диаметра отверстия заготовки.

Заготовку 1, рисунок — б) выше, можно установить на цилиндрической оправке 2 и закрепить на ней с помощью гайки 4 и быстросменной шайбы 3. Наружный диаметр гайки 4 меньше внутреннего диаметра оправки, что позволяет значительно сократить время на смену заготовки.

При использовании таких оправок точность обработки снижается, так как заготовка устанавливается на оправку с зазором. Когда внутренние отверстия заготовок имеют значительные отклонения по диаметру, применяют разжимные (цанговые) оправки, рисунок — в). Цанга 4 представляет собой втулку, внутренняя поверхность которой выполнена конической, а наружная, предназначенная для базирования заготовки 7,- цилиндрической. Цангу 4 с деталью 1 перемещают и закрепляют на оправке 2 с помощью гайки 3, а освобождают с помощью гайки 5, предварительно ослабив гайку 3. Для обеспечения пружинящего свойства цанги 4 ее изготовляют с продольными прорезями. Шпиндельную оправку, рисунок — г), конусной поверхностью 1 устанавливают в шпиндель станка. Заготовку 3 устанавливают на цилиндрическую поверхность 4, в которой выполнены продольные прорези. Натяг между цилиндрической частью оправки и заготовкой создают с помощью винта 2.

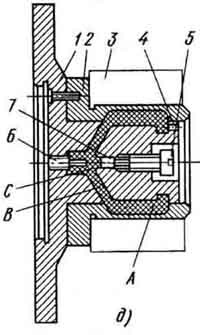

На рисунке — д), показана оправка с упругой оболочкой. Корпус 1 оправки крепится к фланцу шпинделя станка. На корпусе 1 закреплена втулка 2, канавки которой вместе с канавками корпуса образуют полости А, В и С, заполняемые гидропластом. При вращении винта 5 плунжер 7 перемещается, выдавливая гидропласт из полости С в полость А. Тонкая стенка втулки 2 под давлением гидропласта деформируется, увеличивая наружный диаметр втулки и создавая натяг при закреплении заготовки 3. Упор 6 ограничивает перемещение плунжера 7, а пробка 4 закрывает отверстие, через которое выходит воздух при заполнении оправки гидропластом.

При установке длинных заготовок в качестве второй опоры используют задний центр (рисунок слева). Предварительно закрепленную в патроне заготовку поджимают задним центром, а затем окончательно зажимают кулачками патрона. Такой способ установки обеспечивает повышенную жесткость крепления заготовки и применяется преимущественно при черновой обработке.

При установке заготовок, у которых длина выступающей из патрона части составляет 12-15 диаметров и более, в качестве дополнительной опоры используют люнеты (неподвижные и подвижные). Неподвижный люнет (рисунок ниже слева) устанавливают на направляющих станины станка и крепят планкой 5 с помощью болта и гайки 6. Верхняя часть 1 люнета откидная, что позволяет снимать и устанавливать заготовку на кулачки или ролики 4, которые служат опорой для обрабатываемой заготовки и поджимаются к заготовке винтами 2. После установки винты 2 фиксируются болтами 3. В тех местах заготовки (обычно посередине), где устанавливаются ролики люнета, протачивают канавку. Подвижный люнет (рисунок ниже справа) крепится на каретке суппорта и перемещается при обработке вдоль заготовки. Подвижный люнет имеет два кулачка, которые служат опорами для заготовки; третьей опорой является резец.

В тех случаях, когда заготовки не могут быть установлены и закреплены в патронах, применяют планшайбы (рисунок внизу). Планшайба 2 представляет собой плоский диск, который крепится к фланцу 1, устанавливаемому на шпинделе станка. Рабочая поверхность планшайбы может быть выполнена с радиальными или концентрическими пазами. Обрабатываемые заготовки центрируют и закрепляют на планшайбе с помощью сменных наладок и прихватов. На рисунке — а) показано закрепление заготовки 4 типа кольца, которую устанавливают на опорную втулку 3 и при обработке наружной поверхности закрепляют шайбами 5 и 6 и винтом 8 с гайкой 7, а при обработке внутренних поверхностей — прихватами 9. На рисунке — б) показано закрепление заготовки 5 типа кронштейна, которую устанавливают на угольнике 7 по центрирующим пальцам 6 и закрепляют откидным зажимом 4. Возникающий при этом дисбаланс устраняют противовесом 3. На рисунке — в) показано закрепление заготовки 3 (типа колец, крышек, фланцев и т. п.), которые крепят к планшайбе 2 прихватами 4.

Основные принципы наладки станков с ЧПУ.Наладка токарных станков с ЧПУ осуществляется наладчиком с более высокой квалификацией, чем у оператора.

Проверка функционирования станка осуществляется в определенной последовательности:

1. Включение питания устройства ЧПУ, далее (УЧПУ). Задается вращение шпинделя со средней частотой вращения при этом в течении до 30 минут станок прогревается, что необходимо для тепловой стабилизации станка и УЧПУ.

2. Наладка режущего инструмента. Согласно карте, подбирается оснастка для крепления заготовки и происходит проверка состояния инструментов. Установка инструмента в револьверную головку суппорта, указанные в карте наладки.

3. Настройка нулевого или исходного положения суппорта. Ввод управляющей программы, (далее УП) с пульта УЧПУ (с бланка, кассеты внешней памяти или компьютера).

4. Проверка УП в покадровом режиме, а затем в автоматическом. Необходимо следить за правильностью ее движения.

5. Закрепление заготовки в соответствии с картой наладки и выполнение размерной настройки инструмента.

6. Произвести обработку по УП.

7. Снять размеры с обработанной детали и ввести необходимую корректировку с пульта управления УЧПУ.

При обработке первой детали необходимо наблюдать за процессом резания, следя за качеством обрабатываемой поверхности. При необходимости возможна коррекция режимов резания с пульта управления УЧПУ.

Измерение длин и диаметров производится вне станка. Дополнительную поднастройку производят по необходимости после контрольных измерений обработанных поверхностей. Часто вводят коррекцию на радиус в режиме круговой интерполяции, например: при обработке криволинейных наружных контуров, отверстий.

Расстановку инструментов в гнезда магазина, револьверной головке суппорта выполняют в соответствии с программной картой. При этом необходимо сверить номер инструмента или оправки с номером гнезда магазина, а на станках, где кодируется номер инструмента, установить соответствующую кодовую комбинацию на хвостовике оправки. Необходимо проверить заточку режущего инструмента, крепление сверлильных патронов на конусе оправки и сверл в патроне, настройку резьбонарезных патронов и закрепление метчика в переходной втулке, крепление насадных зенкеров и разверток на плавающих оправках, выверить биение сверл и метчиков при установке в патрон.

Если прибор для настройки инструмента вне станка отсутствует, длину инструмента определяют на станке, измеряют длину инструмента от торца шпинделя до вершины режущей кромки или определяют отклонение действительной длины инструмента от запрограммированной.

Необходимо проверить состояние защитных элементов станка, работу насоса и СОЖ в системе охлаждения.

Комплексная проверка качества наладки осуществляется по годной детали в измерительной лаборатории.

§

Особенности наладки токарных станков с ЧПУ

В начале смены проверяют основные функции движения станка. В целях тепловой стабилизации станка и устройства ЧПУ включают на холостом ходу вращение шпинделя со средней частотой и питание устройства ЧПУ в течение 20…25 мин (при этом станок прогревается).

Согласно карте наладки подбирают режущий инструмент и оснастку для крепления заготовки. Проверяют состояние инструмента. Устанавливают инструмент в соответствующие позиции суппорта револьверной головки, указанные в карте наладки.

Настраивают кулачки, ограничивающие перемещения суппорта и его нулевое (исходное) положение. Вводят УП с пульта УЧПУ с бланка или из кассеты внешней памяти. Проверяют УП сначала в покадровом режиме, а затем — в автоматическом, наблюдая за правильностью ее осуществления.

Закрепляют заготовку в соответствии с картой наладки. Выполняют размерную настройку режущего инструмента. Обрабатывают заготовку по УП. Определяют размеры готовой детали и вводят необходимые коррекции с пульта управления УЧПУ (при обработке партии заготовок периодически проверяют размеры деталей и при необходимости вводят коррекции).

При обработке первой заготовки необходимо наблюдать за процессом резания (особенно за стружкообразованием и шероховатостью обработанной поверхности); при необходимости следует вводить коррекции режимов резания (с пульта управления УЧПУ).

Задание для студентов: (1)с. 133-181, 292-296, 296-300, 324-333; (2)с. 4-31, 41-50; (3) с. 148-173.

1. Проверка соответствия фрезерных станков требованиям технологической документации, устранение нарушений, связанных с их настройкой.

2. Выбор метода обработки при фрезеровании.

3. Настройка режимов резания.

4. Основные принципы наладки приспособлений для крепления заготовок.

5. Фрезерование с применением делительной головки.

6. Основные принципы наладки фрезерных станков с ЧПУ.

Проверка соответствия фрезерных станков требованиям технологической документации, устранение нарушений, связанных с их настройкой.Проверить легкость перемещения стола станка во всех направлениях ручными подачами, при необходимости ослабить стопорные устройства и установить стол в положение, удобное для установки фрезы.

При возникновении вибраций остановить станок и принять меры к их устранению, проверить состояние и крепление фрезы, надежность закрепления заготовки и приспособления, выбранные режимы резания.

Перед установкой фрезы на станок проверить:

1) качество заточки — режущие кромки не должны иметь выкрашиваний, трещин и прижогов;

2) надежность и прочность крепления режущих зубьев в корпусе фрезы, а также степень их износа при условии, что фреза находилась в эксплуатации; если режущие кромки фрезы затупились или выкрошились, то фрезу необходимо заменить;

3) посадочные поверхности фрезы, оправки, переходных втулок, цанги и шпинделя, а также торцы установочных колец, чтобы на них не остались загрязнения и волокна от обтирочного материала.

При установке и съеме фрез остерегаться ранений рук о режущие кромки. Для этого необходимо использовать рукавицы или предварительно надевать на фрезу кожухи, закрывающие ее режущие зубья.

При фиксировании хвостовика оправки или фрезы в шпинделе станка следует убедиться в том, что он садится плотно, без люфта. Фиксацию осуществляют, включив коробку скоростей во избежание проворачивания шпинделя.

После закрепления фрезы проверить биение ее режущих кромок. Настроить коробки скоростей и подач на заданные режимы, а также установить и закрепить упоры автоматического выключения подач.

Для снятия фрезы или оправки со стола применять специальную выколотку, предварительно разместив на столе станка деревянный лоток, предотвращающий порчу как инструмента, так и стола станка.

Перед установкой заготовок на стол станка или в приспособление очистить их от загрязнений; особое внимание обратить на состояние базовых поверхностей; при наличии на базовых поверхностях заусенцев, грата и других неровностей необходимо удалить их слесарным инструментом.

Места крепления заготовки следует выбирать как можно ближе к обрабатываемой поверхности. Особое внимание должно быть уделено состоянию поверхности стола.

Перед установкой заготовки на стол станка необходимо тщательно очистить его от загрязнений и стружки. В случае крепления заготовки на необработанные поверхности следует применять прихваты с насечкой.

Если обработку производят в приспособлении, то необходимо выполнить следующие работы:

1) перед установкой приспособления протереть стол и посадочные места приспособления;

2) при подналадке положения приспособления на столе станка применять только молотки со вставками из мягкого материала (меди, латуни);

3) в случае крепления заготовки за необработанные поверхности необходимо оснастить тиски прижимными губками с насечкой;

4) закрепляя заготовки в тисках за обработанные поверхности, их необходимо оснастить нагубниками из мягкого металла;

5) при закреплении цилиндрических заготовок в патроне делительной головки следует применять разрезные втулки из мягкого металла и прокладывать фольгу.

Удалять стружку со стола после снятия каждой обработанной детали с помощью капроновых, волосяных или щетинных щеток (для этой цели может быть использован пылесос).

Производить установку и съем тяжелых заготовок и приспособлений (с массой более 20 кг) только с помощью подъемных устройств; освобождать заготовку от подвески разрешается только после ее установки и надежного закрепления на станке.

Приемы работы на фрезерном станке:

1) заготовку подавать к фрезе только после включения вращения шпинделя, при этом механическую подачу включать до соприкосновения фрезы с заготовкой;

2) перед остановкой станка необходимо сначала выключить подачу, затем отвести фрезу от обрабатываемой детали и выключить вращение шпинделя;

3) отводить фрезу на безопасное расстояние, чтобы не повредить руки о её режущие кромки при съеме обработанной детали или её измерении на станке;

4) регулировать правильность подвода СОЖ в зону резания;

5) избегать размещения на столе станка режущих, вспомогательных и измерительных инструментов, а также других заготовок и ранее обработанных деталей.

6) при наладке операции фрезерования особое внимание следует обращать на жесткое и надежное крепление заготовки и инструмента. Биение режущих кромок фрез не должно быть больше, чем предусмотрено чертежом. В отдельных случаях целесообразно применить виброгасящие устройства.

7) обычная точность при фрезеровании находится в пределах 9… 11-го квалитета, а шероховатость обработанной поверхности Ra 1,6…6,3 мкм.

Выбор метода обработки при фрезеровании.В зависимости от материала заготовки необходимо установить метод обработки — встречное или попутное фрезерование. Встречное фрезерование применяют для вязких материалов, а попутное — для хрупких, чтобы не допустить выкрашивания кромки заготовки. При попутном фрезеровании, допустимом на станке с соответствующей конструкцией механизма подач, до начала работы нужно устранить зазор («мертвый ход») в паре винт—гайка механизма перемещения стола.

Прежде чем приступить к наладке фрезерного станка, осуществляют его подготовку к работе, которая состоит из проверки исправности и готовности станка к выполнению различных операций фрезерования. На холостом ходу проверяют выполнение станком команд по пуску и остановке электродвигателя, включение и выключение вращения шпинделя, включение и выключение механических подач стола.

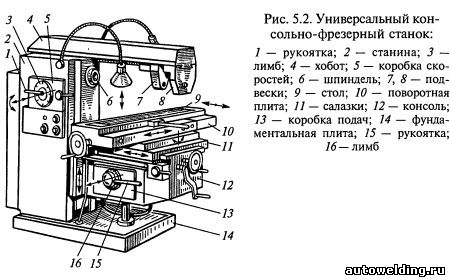

Убедившись в исправности станка, приступают к его наладке. Методы наладки станков фрезерной группы рассмотрим на примере универсальных консольно-фрезерных станков с ручным управлением.

Настройка режимов резания.При настройке заданной картой наладки или мастером частоты вращения шпинделя 6 (см. рис. 5.2) необходимо рукоятку переключателя 1 в коробке скоростей 5 выдвинуть на себя, а затем повернуть вправо вокруг оси в требуемое положение до совпадения установленной частоты на лимбе 3 рукоятки со стрелкой-указателем на корпусе коробки 5. После этого рукоятку вдвигают обратно (от себя).

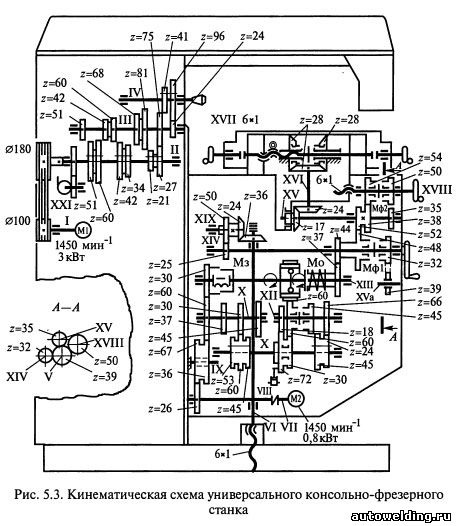

Аналогично частоте вращения шпинделя производят наладку заданной подачи в коробке 13 при перемещении рукоятки 15 с лимбом 16. Движение подачи в универсальных консольно-фрезерных станках выполняется столом 9, перемещающимся в трех направлениях — продольном, поперечном и вертикальном. Расчет элементов режима резания производится по кинематической схеме станка (см. рис. 5.3).

Перед началом обработки на станке следует произвести надежный зажим салазок, по которым перемещается стол, а также консоли на стойке станка. В зависимости от габаритных размеров заготовки (зажимного приспособления), установленной на столе, определить необходимые значения его ходов (с учетом схода (сбега) инструмента) и расставить кулачки, ограничивающие ход и выключающие механическую подачу стола.

§

Основные принципы наладки приспособлений для крепления заготовок.

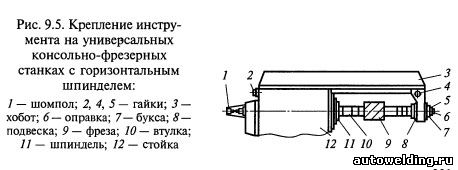

Цилиндрические и дисковые фрезы закрепляют на оправке, конический хвостовик которой затягивают в конусе шпинделя шомполом. Фрезерные оправки могут быть длинными (см. рис. 5.7) или короткими (концевыми). Свободный конец длинной оправки поддерживается кронштейном хобота в универсальных консольно-фрезерных станках с горизонтальным шпинделем.

Установку фрезы 9 (рис. 9.5) на длинной оправке 6 горизонтального шпинделя 11 производят с помощью промежуточных втулок 10, расположив фрезу как можно ближе к торцу буксы 7 подвески 8. Во избежание вибрации следует обратить особое внимание на надежное закрепление фрезы 9 на оправке 6 непосредственно или через шомпол 1 гайкой 5, а также подвески 8 на хоботе 3 с помощью гайки 4 и хобота 3 на стойке 12 гайкой 2.

Вспомогательный инструмент и наладка приспособлений для крепления заготовок.

При закреплении заготовки на станке должны быть соблюдены следующие правила: не должно нарушаться положение, достигнутое при ее установке; закрепление должно быть таким, чтобы положение заготовки оставалось неизменным; возникающие при закреплении деформации заготовки и смятие ее поверхностей должны находиться в допустимых пределах.

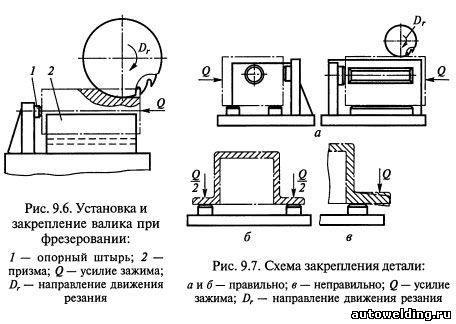

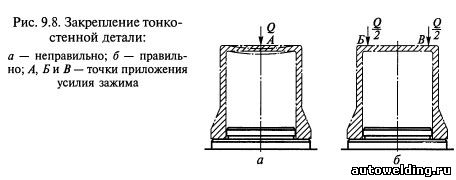

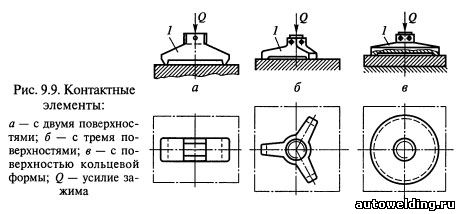

Выполнение указанных правил достигается рациональным выбором схемы закрепления и величины зажимного усилия. При выборе схемы закрепления детали необходимо пользоваться следующими соображениями. Для уменьшения усилия зажима заготовку необходимо установить так, чтобы сила резания была направлена на установочные элементы приспособлений (опорный штырь, палец и др.), расположенные на линии действия этой силы или вблизи нее (рис. 9.6). Для устранения возможного сдвига детали при закреплении усилие зажима Q следует направлять перпендикулярно к поверхности установочного элемента. В целях устранения деформации детали при закреплении необходимо, чтобы линия действия усилия зажима пересекала установочную поверхность установочных элементов (рис. 9.7). При закреплении тонкостенных деталей коробчатой формы для уменьшения прогиба стенки вместо усилия зажима Q (рис. 9.8, а), действующего посредине детали, следует приложить два усилия Q/2 в точках Б и В (рис. 9.8, б). Для уменьшения смятия поверхностей при закреплении заготовок необходимо применять в зажимных устройствах такие контактные элементы 1, которые позволяют распределить усилие зажима между двумя (рис. 9.9, а), тремя (рис. 9.9, б) точками или рассредоточить по кольцевой поверхности (рис. 9.9, в).

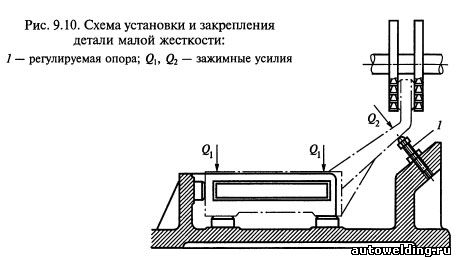

На рис. 9.10 приведена схема установки и закрепления заготовки, на которой регулируемая опора 1 и зажимное усилие Q2 приближены к обрабатываемой поверхности для повышения ее жесткости.

При работе на фрезерных станках высокие требования предъявляют к зажимному инструменту и к резьбовым соединениям, что определяет их долговечность и безопасность работы.

Отвертки применяют для закрепления и отвинчивания винтов, имеющих прорезь (шлиц). Основное требование, предъявляемое к отверткам, заключается в том, что лезвие (лопатка) отвертки должны иметь параллельные грани, чтобы оно свободно входило на всю глубину шлица винта с небольшим зазором.

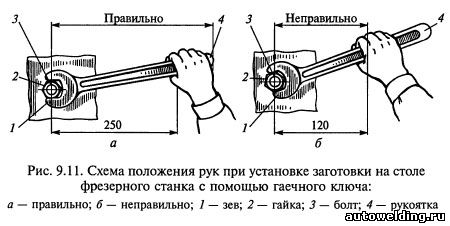

Гаечные ключи являются необходимым инструментом для фрезерных работ при закреплении болтами и гайками приспособлений или заготовок на столе станка. Головки ключей стандартизованы и имеют определенный размер, который указан на рукоятке ключа. Размеры зева (захвата) делают с таким расчетом, чтобы зазор между гранями гайки или головки болта и гранями зева был в пределах 0,1 …0,3 мм. При большем зазоре ключ может сорваться с гайки или головки болта и травмировать руки рабочего. Гаечные ключи бывают простые (одноразмерные), универсальные (раздвижные) и специального назначения.

Простыми ключами при наладке станка можно завинчивать гайки одного размера и одной формы (рис. 9.11). Если правая рука захватывает рукоятку гаечного ключа 4 на расстоянии 250 мм от зева 1 ключа и нажимает на нее примерно с усилием 1 …2 кгс, то усилие зажима гайки 2 и болта 3 будет равно примерно 400… 750 кгс. Поэтому, чем больше диаметр резьбы и длиннее рукоятка ключа, тем больше усилие зажима.

§

Делительные головки используют в основном на консольных и широкоуниверсальных станках для закрепления заготовки и поворота ее на различные углы путем непрерывного или прерывистого вращения. В зависимости от конструкции головки окружность заготовки может быть разделена на равные или неравные части. При нарезании винтовых канавок заготовке сообщают одновременно непрерывное вращательное и поступательное движения, как, например, при обработке стружечных канавок у сверл, фрез, метчиков, разверток и зенкеров. Такие головки применяют при изготовлении многогранников, нарезании зубчатых колес и звездочек, прорезании пазов, шлиц и т.п.

По принципу действия различают делительные головки лимбовые (универсальные), оптические, безлимбовые и с диском для непосредственного деления. Лимбовые делительные головки применяют для выполнения всех видов работ.

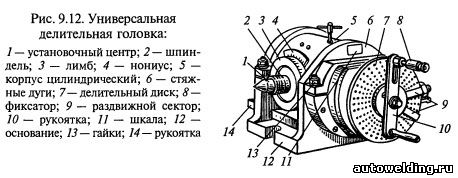

Универсальная лимбовая делительная головка (рис. 9.12) состоит из основания 12 со стяжными дугами 6, в которых смонтирован цилиндрический корпус 5. При ослаблении гаек 13 корпус 5 может поворачиваться вокруг горизонтальной оси против часовой стрелки на угол от -5° и до 95° — по часовой стрелке. Поворот корпуса контролируется по шкале и нониусу.

В корпусе 5 на подшипниках смонтирован шпиндель 2, на переднем конце которого имеется резьба с центрирующим пояском для крепления самоцентрирующего или поводкового патрона и конусное отверстие для установки центра 1. Здесь также размещен лимб 3 с делениями и нониусом 4 для непосредственного деления, а на заднем конце шпинделя установлена оправка для сменных зубчатых колес. Вращение шпинделя 2 передается с помощью рукоятки 10 с фиксатором 8 через зубчатые колеса с передаточным отношением, равным 1, и червячную пару k/N, где к — число заходов червяка, N— число зубьев червячного колеса. Отсчет поворота рукоятки производят по засверленным на делительном диске 7 отверстиям. Для удобства отсчета поворота рукоятки имеется раздвижной сектор 9, состоящий из линеек. С помощью рассмотренной делительной головки можно выполнять простое и сложное (дифференциальное) деление.

Непосредственное деление осуществляют по лимбу 3 с делениями через 1°. Точность отсчета с использованием нониуса 4 равна 5′. Поворот шпинделя при этом можно производить рукояткой 11 или непосредственным вращением шпинделя. После каждого поворота шпиндель фиксируют стопором 8. В некоторых делительных головках вместо лимба 3 с делениями устанавливают диск с отверстиями по кругу (24; 30 и 36 отверстий), что позволяет выполнить деление на 2, 3, 4, 5, 6, 8, 10, 12, 15, 18, 24, 30 и 36 частей.

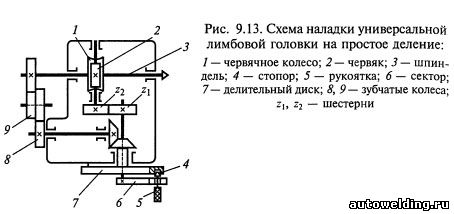

Простое деление выполняют с помощью зафиксированного стопора 4 (рис. 9.13), с двух сторон которого просверлены отверстия по концентрическим окружностям. С одной стороны диска могут быть окружности с 24, 25, 26, 28, 30, 34, 37, 38, 39, 41, 42 и 43 отверстиями, а с другой — с 46, 47, 49, 51, 53, 54, 57, 58, 59, 62 и 66 отверстиями.

Пусть требуется разделить окружность заготовки на z частей. В этом случае для того чтобы заготовка, а значит, и шпиндель 3 повернулись на 1/z оборота, рукоятка 5 должна быть повернута согласно кинематической цепи на

оборотов. При z2/z1= 1 и числе заходов червяка k= 1 получим np=N/z, где N — характеристика делительной головки (равна числу зубьев червячного колеса).

Дробь N/z можно представить в виде суммы двух слагаемых

N/z = a m/q,

где а — число целых оборотов рукоятки; m/q — доля оборота рукоятки (q — число отверстий в окружности делительного диска; m — число шагов между отверстиями в выбранной окружности).

Таким образом, деление на 1/z часть производят поворотом рукоятки на а целых оборотов и дополнительно на величину m/q, отсчитываемую по окружности с числом отверстий q. После этого рукоятку стопорят фиксатором 4. Для удобства отсчета при повороте рукоятки на величину m/q используют сектор 6 (см. рис. 9.12), который разводят на такой угол, чтобы он охватывал m шагов между отверстиями на окружности с числом отверстий q.

Наладка на дифференциальное деление применяется в тех случаях, когда невозможно подобрать делительный диск с нужным числом отверстий для простого деления.

Основные принципы наладки фрезерных станков с ЧПУ.Наладочный режим. Этим термином определяется комплекс требований, обязательных к выполнению при управлении автоматами и полуавтоматами в процессе наладки фрезерных станков с ЧПУ. Основные из них следующие: ручное раздельное включение в работу механизмов и РО станка; ручное или покадровое движение; ручная проверка взаимодействий по всему автоматическому циклу; использование управления с пультов только через органы (кнопки, тумблеры, переключатели и т. д.), разрешенные в наладке.

Состав и последовательность работ по наладке фрезерных станков с ЧПУ должны соблюдаться в таком порядке:

1. комплектование (получение) инструментов и другой технологической оснастки;

2. сравнение диаметров (радиусов) и длин режущих инструментов с их расчетными значениями;

3. определение значений коррекций, связанных с размерами инструментов, запись их по видам коррекций и номерам корректоров;

4. зарядка считывающего устройства;

5. ориентирование и установка приспособлений и заготовки в соответствии с координатами исходной точки (ИТ);

6. установка инструмента;

7. ввод коррекции;

8. опытная обработка заготовки (заготовок при многопозиционной обработке) в автоматическом режиме.

Комплектование инструментов и технологической оснастки производится в точном соответствии с картой обработки (ЕСТД ГОСТ 3.1404.74) и так называемой распечаткой программы. В условиях работы на станке с ручной сменой инструментов каждый режущий инструмент, участвующий в обработке, должен быть укомплектован своим вспомогательным инструментом. Это позволяет до начала обработки подготовить его к установке в конусное отверстие шпинделя, обеспечив неизменность фактической длины инструмента, и заранее (а не в момент установки) определить необходимость в коррекции по длине и ее значение. Такая организация сокращает затраты вспомогательного времени.

Сравнение диаметров и длин инструментов с их расчетными значениями является важнейшим этапом наладки, от тщательности и точности выполнения которого зависит точность форм и размеров изделий Если радиус концевой фрезы будет больше или меньше расчетного значения (т. е. значения принятого в программе), то на столько же будет меньше или больше фактический размер, которым определяется положение обрабатываемой (например, криволинейной) поверхности относительно других поверхностей заготовки.

Измерение диаметра фрезы производится таким измерительным инструментом, у которого порог чувствительности несколько выше того значения, которому соответствует допустимое отклонение изделия. Следует принимать в расчет возможное радиальное биение фрезы, а также выполнять проверку радиального биения фрезы, закрепленной в конусной переходной втулке, в которой она будет установлена в конус шпинделя. Если радиальное биение более чем в два раза превосходит допустимое отклонение, то инструмент должен быть заменен. Установка в конус шпинделя станка может вызывать увеличение погрешности размера инструмента за счет дополнительного радиального биения.

На призме 6 расположена концевая мера. Микрометрической головкой 8, винт которой через концевую меру прижат к неподвижному упору 7, производится установка на необходимый размер (координаты по осям X, У) путем повертывания ее лимба. Для предварительной установки каретки служит маховичок на торце ходового винта. Гайка ходового винта имеет предусмотренный осевой зазор, который выбирается пружиной, обеспечивающей упругий контакт упора 7 с винтом головки 8.

При горизонтальном перемещении каретки 9 одновременно вращается шпиндель 3 маховичком 1; благодаря этому штифт индикатора вначале коснется инструмента в точке наибольшего радиуса, что и будет соответствовать моменту определения размера радиуса.

Измерение длины вылета инструмента производят при медленном перемещении каретки 10 малым маховичком 13. Отсчет величины ведется по вертикальной шкале. Моментом определения размера является контакт торцевого режущего лезвия инструмента (в горизонтальной плоскости) со штифтом индикатора. Наряду с механическими, применяются оптические приборы, имеющие более высокий порог чувствительности.

Зарядка считывающего устройства. Фотосчитывающее устройство (ФСУ) «Консул 357-6» размещается под технологическим пультом УЧПУ. Оно может быть заряжено двумя способами: способом бобин и способом бесконечной ленты. Способ бобин применяется в случаях длинных перфолент, содержащих программы больших объемов, так как после отработки программы с изготовлением одного изделия или группы их в одном автоматическом цикле перфолента должна быть вновь перемотана на первую бобину. Для перемотки ФСУ снабжены перематывающим механизмом, который может вступать в работу и по команде программы.

Способ бесконечной ленты состоит в том, что перфолента склеивается концами и образует как бы бесконечную ленту. В результате после окончания программы через некоторый пустой промежуток вновь идет начало ленты. Перфолента закладывается в щель между двумя ведущими барабанами ФСУ и проходит направляющий лоток, а затем — считывающую головку.

Сматывающийся участок ленты свободно самоукладывается в плоском ящичке устройства и выбирается оттуда вновь на первую бобину. Перед вставкой ленты необходимо нажать на клавишу «Зарядка» затем заправить ленту так, чтобы ведущая (транспортная) дорожка своими отверстиями наделась на шпеньки тянущего барабанчика, для чего она должна быть ближе к лицевой стороне. После зарядки может быть нажата клавиша «Пуск».

В модернизированных УЧПУ H33-IM фотосчитывающие устройства имеют справа от себя пять клавиш. Управление с помощью этих клавиш позволяет производить все необходимые операции, связанные с работой программоносителя.

Ориентирование и установка приспособлений и заготовок.

Приспособления, применяемые на станках с ЧПУ, предназначены не только правильно ориентировать базовые поверхности заготовки (заготовок) относительно направлений перемещений РО станка и закреплять заготовку, но и устанавливать ее в заданное программой обработки положение относительно начала отсчета перемещений, т. е. нуля.

Установка инструмента. На станках с ручной сменой первый режущий инструмент ставится до начала обработки заготовки. Последующие инструменты, участвующие в операции обработки, устанавливаются во время предусмотренных в программе пауз — так называемых технологических остановов. При автоматическом возникновении такой паузы на световом табло пульта оператора в рубрике «Инструмент» появляется светящееся число, информирующее о номере инструмента, которым следует заменить действовавший.

Ввод коррекций. Коррекция (исправление) предусмотрена в целях внесения поправок в информацию, которую содержит записанная на перфоленте программа обработки. Такие поправки чаще всего связаны с выявлением отклонений в размерах инструментов от расчетных и отклонений от размеров изделий (обработанных заготовок). Причинами отклонений могут быть неравнораспределенные или увеличенные припуски на обработку, неправильно учтенная жесткость СПИД и др (СПИД — система станок—приспособление—инструмент—деталь (заготовка)).

Коррекция вводится до начала отработки программы при установке режима работы с ручного пульта, в положении нуля отсчета. Коррекция может быть по геометрическим размерам (диаметр, длина вылета фрезы) и по режиму обработки (скорость подачи, частота вращения шпинделя). Коррекция скорости подачи может вноситься в любое время в процессе отработки программы, но на скоростях не более 1200 мм/мин (2000 Гц) в УЧПУ H33-1M и Н33-2М.

Значения геометрических коррекций выражаются в количествах импульсов.

Допустим, что радиус фрезы оказался больше расчетного на 0,28 мм. Чтобы получить значение коррекции, скажем, связанной с эквидистантой криволинейного контура (т. е. траекторией перемещения центра фрезы), следует значение этого отклонения разделить на значение цены импульса, знак поставить « »» так как в нашем примере поправочное перемещение направлено от заготовки. При цене импульса, равной 0,01 мм (что соответствует данным станка ЛФ260-МФ4) коррекция составит 0,28 : 0,01 = 28.

Значение коррекции и ее знак рекомендуется записать под номером того корректора на технологическом пульте УЧПУ, который в соответствии с записью команд программы предусмотрен для выполнения такой коррекции. Одновременно полезно записать вид коррекции. Могут быть введены только те коррекции, которые предусмотрены и отражены в записи программы обработки. Это устанавливается чтением технологической карты наладки и «распечатки» программы, каждая строка которой содержит информацию одного кадра и начинается с его номера, например: N = 001 G01 X — 008450 Y — 004280 Z — 002476 F4724 L301LF.

На возможность внесения коррекции указывает наличие в кадре слова с адресом L. Адрес L всегда располагается в конце фразы (т. е. кадра). Код коррекции, записываемый в распечатке, состоит из буквенного символа L и трех цифр A1, A2 и А3; иначе, символ L сопровождается трехзначным числом. Высший разряд этого числа, т. е. A1 информирует о виде коррекции. Так, в нашем примере значения A1 следующие:

А1 = 1, корректируется координата X

А1 = 2, » » Y

A1 = 3, корректируются координаты X, Y

A1 = 4, корректируется координата Z

А1 = 5, корректируются координаты X, Z

A1 = 6, » » Y, Z

A1=7, » » X, Y, Z

Цифры А2 и А3 служат для информации о номере корректора, который задан программой для внесения коррекции, предусмотренной в данном кадре. Технологические пульты УЧПУ Н33-1М и Н33-2М имеют 18 корректоров.

Код коррекции не содержит указания, с каким знаком может быть введена коррекция. Если такое указание должно иметь место (вызывается обстоятельствами, при которых внесение любой поправки, например со знаком минус, вызовет брак изделия), то знак коррекции задается путем замены первой цифры (нуля) у двух разрядных чисел, придаваемых подготовительным функциям G01, G02 и G03, на цифру 4, когда задается (плюс), на цифру 5 когда задается — (минус): например, G41 или G53.

С осуществлением ввода коррекции связаны и некоторые другие подготовительные функции. Такими являются: G40, которой осуществляется команда отмены коррекции; G41 — коррекция длины инструмента положительная ( ); G51 — то же отрицательная (—); G42 — коррекция радиуса инструменту при перемещении по часовой стрелке положительная; G52 — то же отрицательная; G43 — коррекция радиуса инструмента положительная ( ) при перемещении против часовой стрелки; G53 — то же отрицательная (—).

Подготовительные функции G41, G42 и G43 обеспечивают взятие коррекций с положительным знаком независимо от набора набранного на соответствующем корректоре, а функции G51, G52 и G53 — то же с отрицательным знаком (—). УЧПУ Н33-1М иН33-2М, если в них отсутствует так называемый блок эквидистанты, не обеспечивает возможности введения коррекции на параметры траектории инструмента, обходящего криволинейный обрабатываемый контур заготовки по эквидистанте. На рис. III.20, а показана схема коррекции при линейной интерполяции на размер радиуса фрезы 1. Пунктиром 2 показан неправильный (расчетный) путь центра фрезы, требующий доправки. Коррекция Δх должна быть введена со знаком «—», так как производится отнесение траектории инструмента вправо. Коррекция Δy также берется со знаком «—» (см. рис. III.6). В этом примере запись коррекции в распечатке будет L305, если программой задается корректор под номером 5.

На рис.III.20, б показана схема коррекции при круговой интерполяции. Для изменения размера радиуса дуги 1 координата х ее начальной точки А должна быть увеличена на Δх, т.е. фреза отнесена от центра дуги вправо. В записи кадра, в котором отрабатывается этот квадрант окружности контура изделия, должны быть заданы подготовительная функция G53 и коррекция L306, если номер корректора, например, 6.

После пробной обработки заготовки и измерения полученных на ней размеров при необходимости вносятся новые поправки путем сброса в 0 (переключателем режимов на пульте оператора УЧПУ) прежде набранных коррекций и набора новых уточненных значений на тех же корректорах.

Задание для студентов: (1)с. 181-215, 300-307, 333-337; (2) с. 58-71; (3) с. 195-212.

Методические материалы «должностная инструкция механика»

Новости

ВНИМАНИЕ! Для постоянных авторов действует скидка. С 2021 года стоимость одной страницы составляет 150 рублей.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 декабря 2021 ГОДА. Уже 12 статей приняты.

Журнал №11 (Vol. 87) вышел в свет 25 ноября 2021 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 ноября 2021 ГОДА. Уже 33 статьи приняты.

Журнал №10 (Vol. 86) вышел в свет 25 октября 2021 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 октября 2021 ГОДА. Уже 20 статей приняты.

Журнал №9 (Vol. 85) вышел в свет 25 сентября 2021 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 сентября 2021 ГОДА. Уже 10 статей приняты.

Журнал №8 (Vol. 84) вышел в свет 25 августа 2021 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 августа 2021 ГОДА. Уже 15 статей приняты.

Журнал №7 (Vol. 83) вышел в свет 25 июля 2021 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 июля 2021 ГОДА. Уже 12 статей приняты.

Журнал №6 (Vol. 82) вышел в свет 25 июня 2021 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 июня 2021 ГОДА. Уже 34 статьи приняты.

Журнал №5 (Vol. 81) вышел в свет 25 мая 2021 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 мая 2021 ГОДА. Уже 49 статей приняты.

Журнал №4 (Vol. 80) вышел в свет 25 апреля 2021 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 апреля 2021 ГОДА. Уже 41 статья принята.

Журнал №3 (Vol. 79) вышел в свет 25 марта 2021 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 марта 2021 ГОДА. Уже 24 статьи приняты.

Журнал №2 (Vol. 78) вышел в свет 25 февраля 2021 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 февраля 2021 ГОДА. Уже 43 статьи приняты.

Журнал №1 (Vol. 77) вышел в свет 25 января 2021 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 января 2021 ГОДА. Уже 31 статья приняты.

Журнал №12 (Vol. 76) вышел в свет 25 декабря 2020 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 декабря 2020 ГОДА. Уже 62 статьи приняты.

Журнал №11 (Vol. 75) вышел в свет 25 ноября 2020 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 ноября 2020 ГОДА. Уже 76 статей приняты.

Журнал №10 (Vol. 74) вышел в свет 25 октября 2020 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 октября 2020 ГОДА. Уже 29 статей приняты.

Журнал №9 (Vol. 73) вышел в свет 25 сентября 2020 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 сентября 2020 ГОДА. Уже 26 статей приняты.

Журнал №8 (Vol. 72) вышел в свет 25 августа 2020 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 августа 2020 ГОДА. Уже 33 статьи приняты.

Журнал №7 (Vol. 71) вышел в свет 25 июля 2020 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 июля 2020 ГОДА. Уже 39 статей приняты.

Журнал №6 (Vol. 70) вышел в свет 25 июня 2020 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 июня 2020 ГОДА. Уже 38 статей приняты.

Журнал №5 (Vol. 69) вышел в свет 25 мая 2020 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 мая 2020 ГОДА. Уже 60 статей приняты.

Журнал №4 (Vol. 68) вышел в свет 25 апреля 2020 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 апреля 2020 ГОДА. Уже 43 статьи приняты.

Журнал №3 (Vol. 67) вышел в свет 25 марта 2020 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 марта 2020 ГОДА. Уже 44 статьи приняты.

Журнал №2 (Vol. 66) вышел в свет 25 февраля 2020 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 февраля 2020 ГОДА. Уже 54 статьи приняты.

Журнал №1 (Vol. 65) вышел в свет 25 января 2020 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 января 2020 ГОДА. Уже 34 статьи приняты.

Журнал №16 (Vol. 64) вышел в свет 25 декабря 2021 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 декабря 2021 ГОДА. Уже 88 статей приняты.

Журнал №14 (Vol. 63) вышел в свет 25 ноября 2021 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 ноября 2021 ГОДА. Уже 51 статья приняты.

Журнал №14 (Vol. 62) вышел в свет 25 октября 2021 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 октября 2021 ГОДА. Уже 47 статей приняты.

Журнал №13 (Vol. 61) вышел в свет 25 сентября 2021 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 сентября 2021 ГОДА. Уже 24 статьи приняты.

Журнал №12 (Vol. 60) вышел в свет 25 августа 2021 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 августа 2021 ГОДА. Уже 17 статей приняты.

Журнал №11 (Vol. 59) вышел в свет 25 июля 2021 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 июля 2021 ГОДА. Уже 22 статьи приняты.

Журнал №10 (Vol. 58) вышел в свет 2 июля 2021 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 2 июля 2021 ГОДА. Уже 36 статей приняты.

Журнал №9 (Vol. 57) вышел в свет 10 июня 2021 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 10 июня 2021 ГОДА. Уже 43 статьи приняты.

Журнал №8 (Vol. 56) вышел в свет 20 мая 2021 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 20 мая 2021 ГОДА. Уже 34 статьи приняты.

Журнал №7 (Vol. 55) вышел в свет 1 мая 2021 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 1 мая 2021 ГОДА. Уже 22 статьи приняты.

Журнал №6 (Vol. 54) вышел в свет 15 апреля 2021 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 15 апреля 2021 ГОДА. Уже 34 статьи приняты.

Журнал №5 (Vol. 53) вышел в свет 1 апреля 2021 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 1 апреля 2021 ГОДА. Статьи принимаются до 31 марта. Уже 85 статей приняты.

Журнал №4 (Vol. 52) вышел в свет 15 марта 2021 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 15 марта 2021 ГОДА. Уже 100 статей приняты.

Журнал №3 (Vol. 51) вышел в свет 1 марта 2021 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 1 марта 2021 ГОДА. Уже 114 статей приняты.

Журнал №2 (Vol. 50) вышел в свет 10 февраля 2021 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 10 февраля 2021 ГОДА. Уже 99 статей приняты.

Журнал №1 (Vol. 49) вышел в свет 20 января 2021 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 20 января 2021 ГОДА. Уже 98 статей приняты.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 декабря 2021 ГОДА. Уже 102 статьи приняты.

Журнал №12 (Vol. 47) вышел в свет 3 декабря 2021 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 3 декабря 2021 ГОДА. Уже 87 статей приняты.

Журнал №11 (Vol. 46) вышел в свет 10 ноября 2021 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 10 ноября 2021 ГОДА. Уже 84 статьи приняты.

Журнал №10 (Vol. 45) вышел в свет 25 октября 2021 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 октября 2021 ГОДА. Уже 84 статьи приняты.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 сентября 2021 ГОДА. Уже 75 статей приняты.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 августа 2021 ГОДА. Уже 78 статей приняты.

Журнал №7 (Vol. 42) вышел в свет 25 июля 2021 года.

Электронная версия 6 выпуска (2021) журнала загружена на сайт научной электронной библиотеки eLIBRARY.RU

https://elibrary.ru/contents.asp?titleid=48986.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 июля 2021 ГОДА. Уже 54 статьи приняты.

Журнал №6 (Vol. 41) вышел в свет 25 июня 2021 года.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 июня 2021 ГОДА. Уже 47 статей приняты.

ПРИНИМАЮТСЯ СТАТЬИ ДЛЯ ОЧЕРЕДНОГО ВЫПУСКА ЖУРНАЛА, КОТОРЫЙ ВЫЙДЕТ 25 мая 2021 ГОДА. Уже 22 статьи приняты.